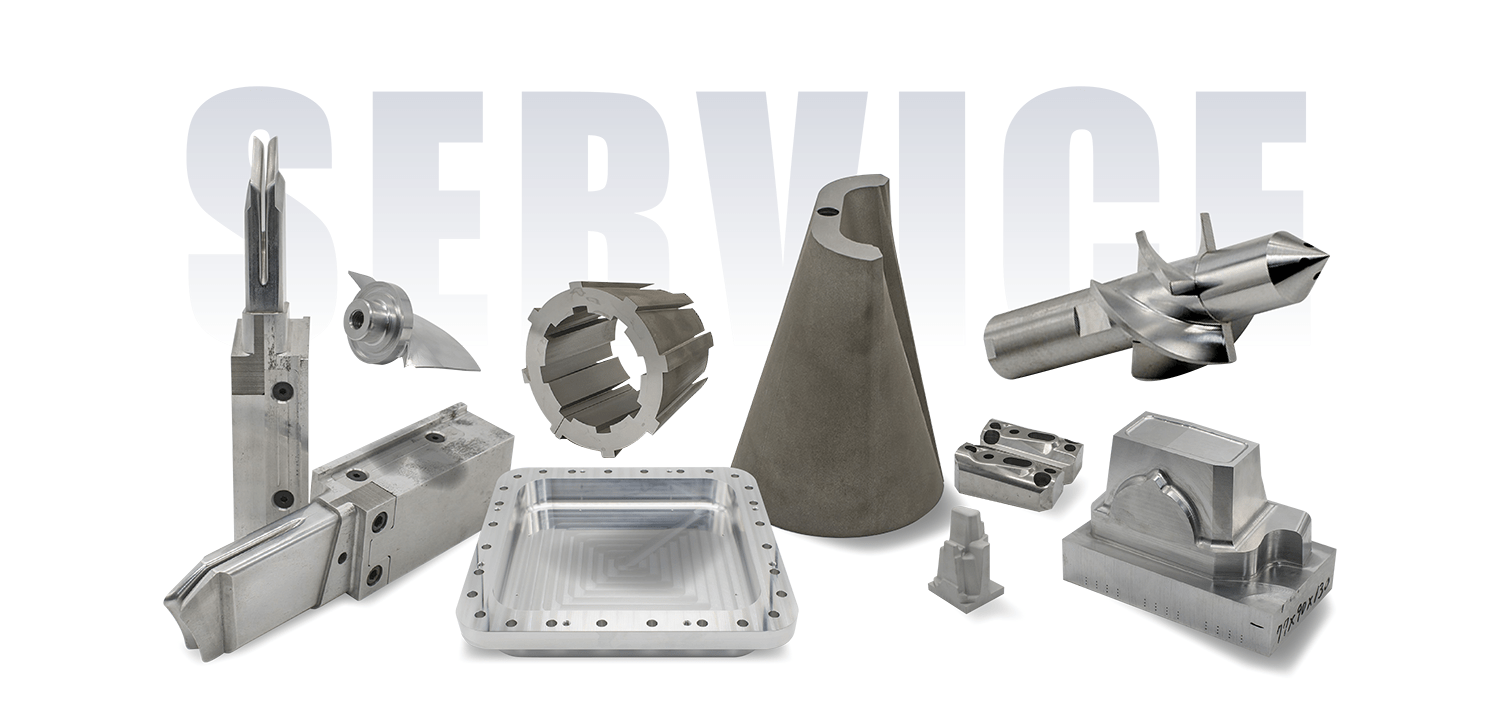

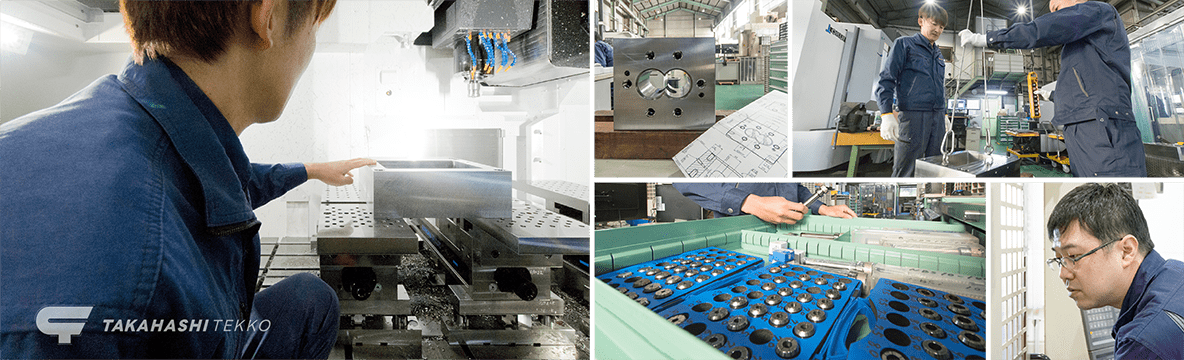

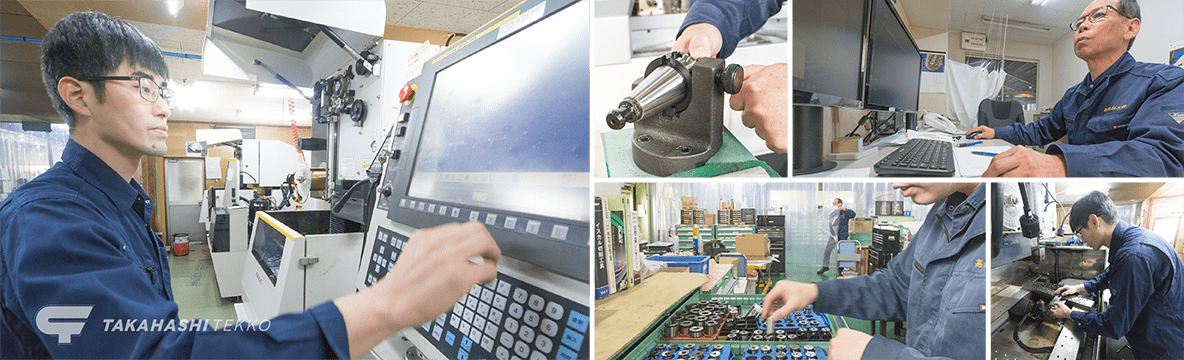

3次元プリンタや、半導体製造装置関係など、新しい技術が求められる現代、高橋鉄工は日々挑戦を続けてまいりました。

今後もさらに、IOT技術を用いた生産現場を構築し、加工分野で日本を引っ張っていく会社に発展させていきます。

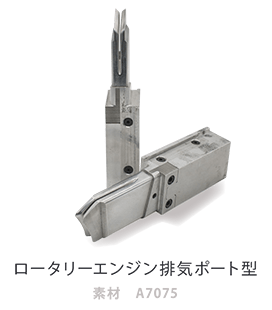

1つのプレス金型の中に、2つ以上の工程が設けられており、ぐるぐる巻きにされた(コイル状)材料を、1ショットごとに次の工程へ自動で送りながら次々とプレスして成形していく金型です。

順番に材料を送り、加工するプレス金型という意味で順送金型と言われています。順送金型は、金型の中に小さな工場があるイメージで、1つの金型の中にいくつもの工程が組み込まれているのでとても複雑な構造なため、費用が高額になる傾向にあります。

一方で、材料が自動で次工程へ順番に送られて加工していくので、プレス加工の中で最も速度が速く、生産効率が良いというメリットがあります。

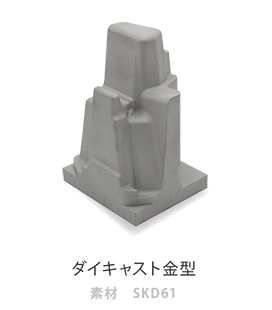

金属の板に圧力を加えて引き伸ばすことで容器状の金属製品を成形するプレス金型です。

溶接や切削加工をせずに、継ぎ目のない円筒や角筒、円錐などの金属製品を製作出来るので、納期や価格などにおいて多くのメリットがあります。その為、多くの産業に使用されている技術です。

一方で、絞り金型を使用した加工はプレス金型でも最も難しい加工だと言われています。

なぜなら、絞り加工は、金型や機械、加工条件などの様々な要素がうまくかみ合わなければ、しわやひずみ、割れが発生してしまうのです。

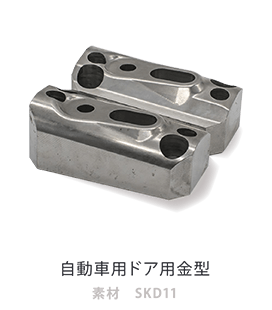

材料に圧力を加え図面通りの角度や形状に曲げるためのプレス金型です。

曲げ加工にはいくつか種類がありますが、プレス機と金型を用いて圧力を加える方法が一般的です。金型の形や、圧力の加え方を変えれば様々な形状に成形が可能です。

加工方法自体は、単純ですが、図面通りに仕上げ、質の高い加工を行うためには、材料についての知識と高い技術が求められます。

高橋鉄工では、これらの『プレス金型』において、設計から製作までを一貫して行っております。

短納期での製作、特急の修整(手を加えて整えること)にも対応しており、お客様より評価を頂いています。

押出成形の一種です。

押出成形とは、熱を加えて溶かした樹脂(プラスチック)を押し出して連続的に成形する方法です。

押出成形は、他の樹脂成形の方法とは異なり、金型の中で樹脂を冷まして固めることはせず、押し出しの出口であるダイ(金型)に溶かした樹脂を通過させることで、一定の断面形状に成形します。

中でも、Tダイはフィルムやシートに特化した成形方法で、高温での押出と急冷が可能です。その成形に使用する金型をTダイと言います。

押出成形の一種で、ただの丸や四角ではない様々な形の長いものを大量につくるための金型です。

異形押出には複雑な断面形状が多く、金型の設計、材料の流れなどを設計するのに豊富な知識と経験が必要になります。

2種類の異なる材質の材料を使って連続的に成形するための金型です。

2色成形も言います。

素材の組み合わせ次第で、製品に様々な特性を持たせることが可能です。

高橋鉄工では、樹脂金型の製作において「Tダイ」「異形金型」「二層樹脂金型」の製作実績があり、これらを得意としています。

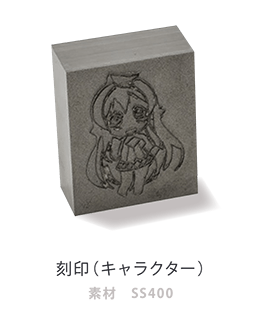

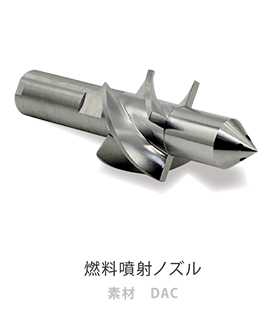

加工実績は、製造ライン部品、オリジナルキャラクター焼き印などがあり、金属を材料とした製品を、用途に合わせた工作機械を使って製作します。

3DCADAMを使用しており、金型だけでなく、部品加工の受注も多く受けています。切削、放電、研削、磨きの工程を自社で一貫して行っていますので、短納期対応が可能です。

高橋鉄工では、放電加工機やダイヤモンド砥粒を使用した加工も行っており、特に、放電加工機においては超硬合金やサーメットの加工も行っています。

金属3Dプリンタで出来上がったままの製品は、砂のようなザラザラの状態です。それを用途に合わせた工作機械を使って、お客様が求める精度まで高めていく仕上げ加工を行います。

加工実績:レース部品(3DP)、釣り竿のリール部品(3DP)

個人の方の依頼もお受けしております。

過去にはこんな依頼もありました。

「船舶部品のネジが壊れて取り出せないので、取り出して欲しい」

「バイクの部品が壊れたから作って欲しい」

「家のドアの取っ手が壊れたけど、もう古くて部品がないので作って欲しい」

(製作依頼は図面が必要となります。CAD図もしくは手書きの図面をご用意ください。可能な限り、詳細な寸法が記載された図面の支給をお願い致します。)

プラントとは、複数の設備をもってエネルギーを生み出したり、物質を製造したりする工場を意味します。

そのプラントで使用される設備に必要な精密部品を加工する仕事です。

金型製作技術を活かしたプラント設備の精密機械の修理を行っています。

小さい規模ですが、製缶も行っていますので、プラントに使用される治具や工具の製作も対応可能です。さらに、加工が難しいとされるインコネルやハステロイ、チタンの切削加工の実績もあります。

加工実績:シャフト、フランジ、ベアリング

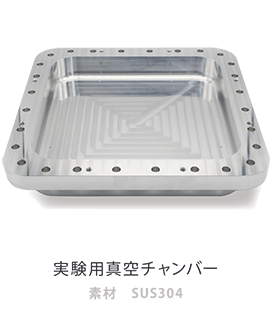

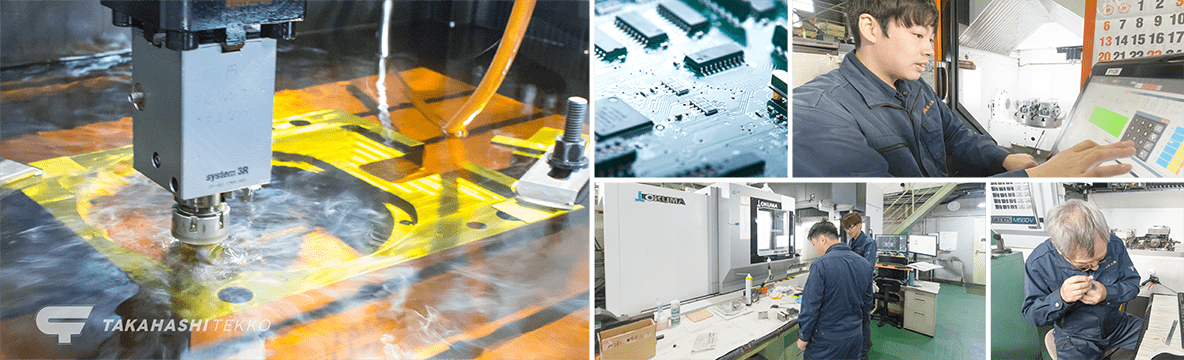

半導体製造装置とは、半導体デバイスを製造するための機械のことを指します。

半導体の製造には非常に細かい作業の精度を求められるため、手作業ではなく製造装置が活用されています。半導体の技術革新の速度は非常に速い特徴があり、その要求に伴って半導体製造装置の技術革新も急速に発展しています。

半導体製造装置関係においては、真空が必要となるチャンバー部品や、液体を供給されるマニホールドを加工する為に高精度工具や検査機器の拡充をしております。

真空を確保する為に必要なOリング溝の加工も対応できる様に工具管理も充実させています。

加工実績:真空チャンバー、部品、ベースプレート、配管ブロックなど

SS400(鋼)、アルミ合金、SKD11(合金工具鋼)、SUS304(耐蝕性合金)、HPM38(樹脂金型用快削合金)

インコネル、ハステロイ、チタン

コーティング処理も対応可能です。

(協力いただける企業があります )

無電解ニッケルメッキ/硬質クロムメッキ/アルマイト/白アルマイト/硬質アルマイト/黒染など

※特殊な表面処理などはご相談ください。

(近隣に協力いただける企業があります)